Nedir Aramid-karbon karışık kumaş ?

Aramid-karbon karışık kumaş, aramid liflerini (tokluk ile bilinir) karbon lifleriyle (sertlik ile tanınan) birleştiren yüksek performanslı bir kompozit malzemedir. Bu hibrit yapı, olağanüstü güç / ağırlık oranları sağlar, bu da havacılık, otomotiv ve balistik uygulamalar için idealdir. Saf karbon fiberden farklı olarak, aramid bileşeni darbe direnci eklerken, karbon lifleri Aramid'in düşük basınç dayanımını telafi eder.

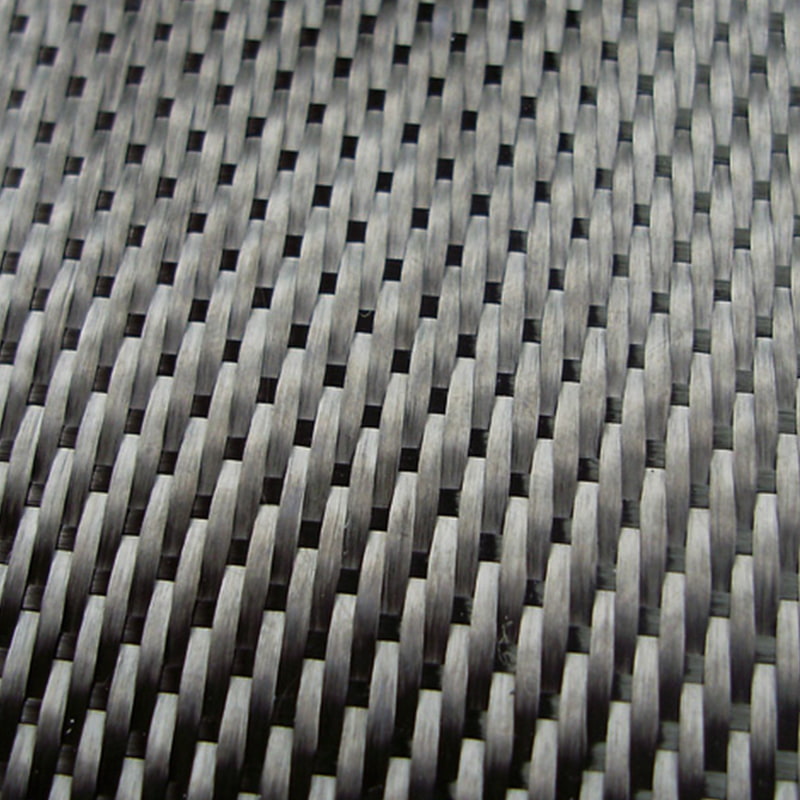

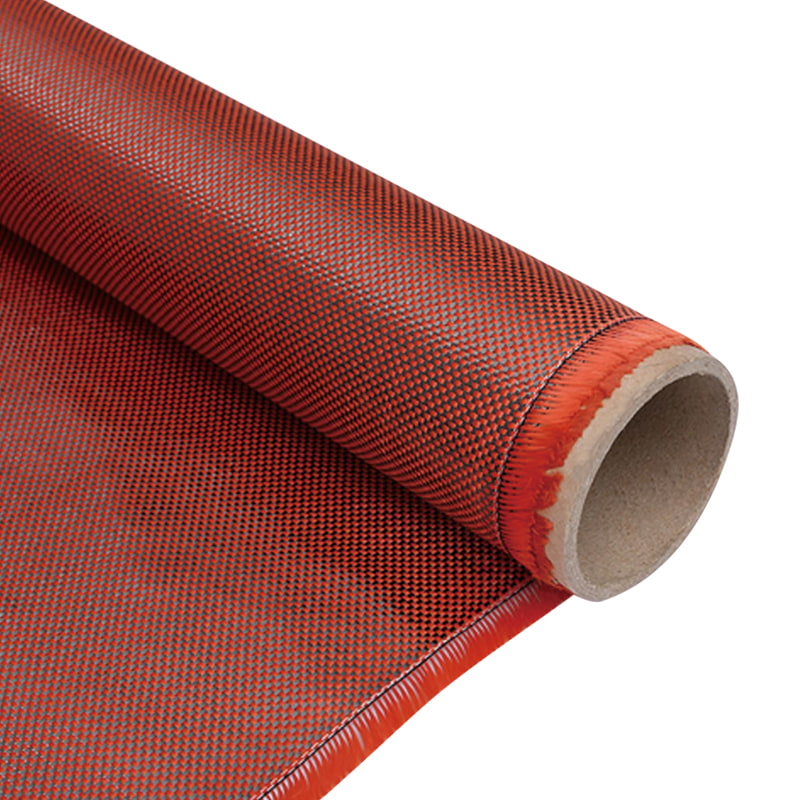

3K 1000D/1500D Düz/Twill Aramid Karbon Karışık Karbon Fiber Dokuma Kumaş

Hibrit kumaşın temel bileşenleri

- Aramid Elyafları : Yüksek gerilme mukavemeti olan ısıya dayanıklı organik polimerler

- Karbon elyafları : Üstün sertliğe sahip hafif kristal karbon yapıları

- Polimer matrisi : Tipik olarak epoksi veya termoplastik reçineler lifleri bağlayan

Aramid-karbonlu karışık kumaş vs kevlar : Ayrıntılı bir karşılaştırma

Değerlendirirken Aramid-karbonlu karışık kumaş vs kevlar , çeşitli performans farklılıkları ortaya çıkıyor. Kevlar (bir tür aramid) kesme direncinde mükemmel olsa da, hibrid kumaş daha iyi boyutsal stabilite ve sıkıştırma mukavemeti sunar.

Mekanik Özellikler Karşılaştırması

| Mülk | Aramid-karbon karışımı | Saf kevlar |

|---|---|---|

| Gerilme mukavemeti | 3.500-4.500 MPa | 3.000-3,600 MPa |

| Sıkıştırma mukavemeti | 1.200-1.800 MPa | 500-700 MPa |

| Darbe direnci | Harika | Üstün |

| Ağırlık | 1.45-1.55 g/cm³ | 1.44 g/cm³ |

Uygulamaya özgü avantajlar

- Hibrid kumaş, sıkıştırma altında şekli saf aramid'den daha iyi tutar

- Karbon lifleri, tüm aramid çözeltilerine kıyasla sürünme deformasyonunu azaltır

- Kevlar, lif esnekliği nedeniyle saf balistik uygulamalar için üstün kalır

Aramid-karbon hibrit kompozitler için en iyi reçine : Seçim kriterleri

Seçmek Aramid-karbon hibrit kompozitler için en iyi reçine Dengeleme yapışma, işleme özellikleri ve son kullanım performansı gerektirir. Reçine sistemi, mikro salonlamaya direnirken farklı fiber yüzey enerjilerini barındırmalıdır.

Reçine Performans Matrisi

| Reçine tipi | İşleme sıcaklığı | Fiber yapışma | Etki performansı |

|---|---|---|---|

| Epoksi | 120-180 ° C | Harika | İyi |

| Fenolik | 150-200 ° C | İyi | Adil |

| Poliimid | 250-350 ° C | Harika | Harika |

Kritik Seçim Faktörleri

- Lifler ve reçine arasındaki eşleşen CTE (termal genleşme katsayısı)

- Açık Hava Uygulamaları için Nem Emilim Özellikleri

- Boyutsal stabiliteyi etkileyen tedavi büzülmesi parametreleri

Aramid-karbon kumaş Ağırlık Tasarruf Analizi : Mühendislik avantajları

. Aramid-karbon kumaş ağırlık tasarrufu analizi Bu materyalin neden ağırlık kritik uygulamalarına hakim olduğunu ortaya koymaktadır. Alüminyum alaşımlarla karşılaştırıldığında, hibrid kumaş% 60 ağırlık azalmasında eşdeğer sertlik sağlar.

Malzemeler arasında ağırlık karşılaştırması

| Malzeme | Yoğunluk (g/cm³) | Sertlik eşdeğeri ağırlık |

|---|---|---|

| Aramid-karbon karışımı | 1.5 | 1.0 (taban çizgisi) |

| Alüminyum 6061 | 2.7 | 1.8 |

| Çelik A36 | 7.85 | 5.2 |

Tasarım Optimizasyon Fırsatları

- Hareketli bileşenlerde azaltılmış atalet yükleri

- Kütle azalması nedeniyle daha düşük destek yapısı gereksinimleri

- Ulaşım uygulamalarında gelişmiş enerji verimliliği

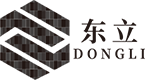

darbe direnci için aramid-karbon örgü desenleri : Tasarım düşünceleri

Optimize etme darbe direnci için aramid-karbon örgü desenleri Fiber oryantasyonunun enerji emilimini nasıl etkilediğini anlamayı gerektirir. Hibrit kumaşlar, perdelenebilirliği ve darbe performansını dengelemek için genellikle modifiye edilmiş dimi veya saten örgüler kullanır.

Dokunma Desen Performans Karşılaştırması

| Örgü tipi | Etki enerji emilimi | Sürüklenebilirlik | Yorgunluk direnci |

|---|---|---|---|

| Düz örgü | İyi | Adil | Harika |

| 2x2 Dimi | Çok güzel | İyi | İyi |

| 4hs saten | Harika | Harika | Adil |

Katman istifleme stratejileri

- Çok eksenli darbe koruması için alternatif 0 °/90 ° ve ± 45 ° katmanlar

- Delaminasyonu önlemek için farklı malzemeler arasında kademeli geçiş bölgeleri

- Deformasyon sırasında fiber hizalamayı korumak için hibrit dikiş teknikleri

Aramid-karbon hibrit kumaş sıcaklık sınırları : Termal stabilite

Anlayışlı Aramid-karbon hibrit kumaş sıcaklık sınırları yüksek sıcaklık uygulamaları için çok önemlidir. Karbon lifleri aşırı ısıya dayanırken, aramid bileşeni tipik olarak genel performansı 300-350 ° C sürekli maruziyetle sınırlar.

Termal performans özellikleri

| Malzeme | Sürekli kullanım sıcaklığı | Pik kısa süreli sıcaklık | Termal iletkenlik |

|---|---|---|---|

| Aramid karbon | 300 ° C | 450 ° C | 5-10 w/mk |

| Tamamen karbon | 500 ° C | 1000 ° C | 50-150 w/mk |

| All-aramid | 200 ° C | 400 ° C | 0.04 w/mk |

Termal Yönetim Teknikleri

- Genişletilmiş yüksek sıcaklık hizmeti için koruyucu seramik kaplamalar

- Dereceli termal koruma katmanlarına sahip hibrit yerleşimler

- Aşırı ortamlarda aktif soğutma entegrasyonu