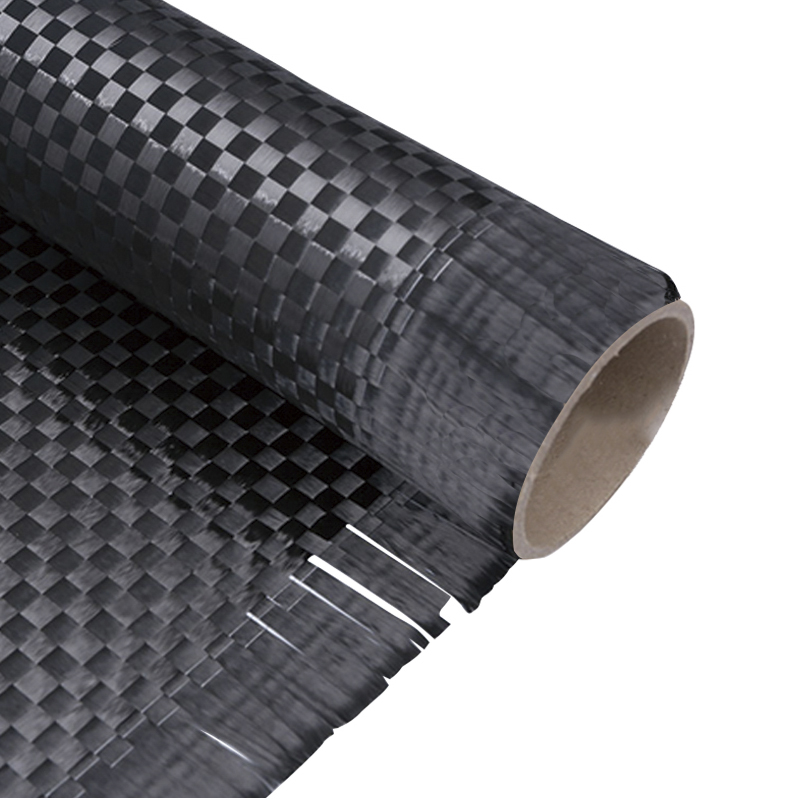

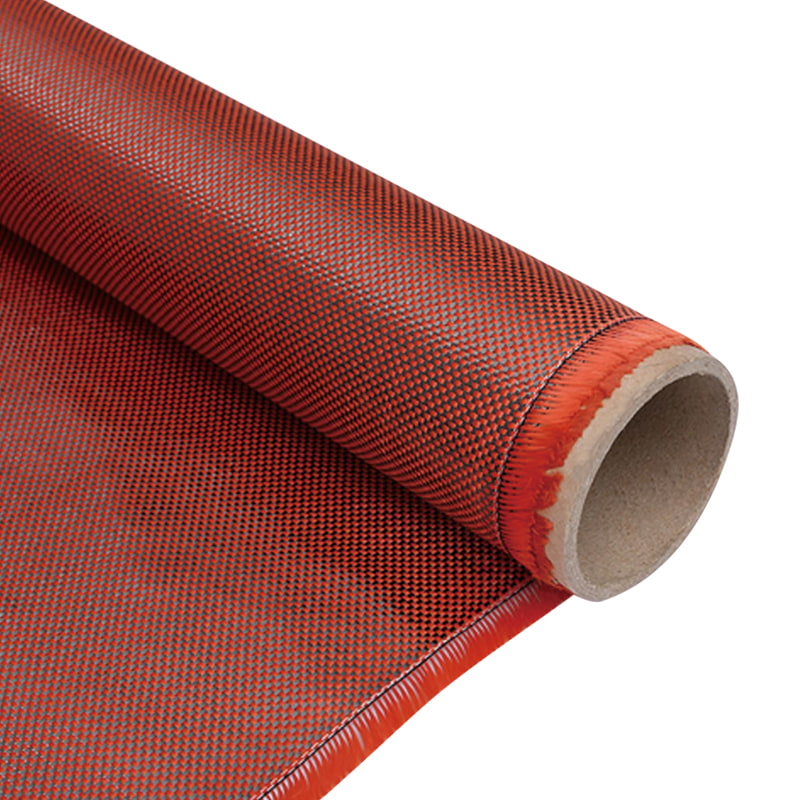

** karbon aramid kumaş ** Karbon fiberin yüksek spesifik sertliğini aramid fiberin olağanüstü enerji emme kapasitesiyle harmanlayan kompozit mühendisliğine sinerjik bir yaklaşımı temsil eder. Havacılık ve uzay kaplamalarından yarış pistlerine kadar uzanan kritik uygulamalar için bu iki elyafın hassas karışım oranının belirlenmesi son derece teknik bir iştir. Amaç, yıkıcı arızalara karşı gelişmiş direnç için süper yüksek sertliği stratejik olarak değiştirerek kompozitin genel mekanik profilini en üst düzeye çıkarmaktır.

Kırmızı / Siyah Aramid Karbon Karışık Karbon Fiber Dokuma Kumaş

Dengeleme Yasasının Tanımlanması: Modül ve Dayanıklılık

Mühendisler, iki temel mekanik özellik arasında istenen dengeyi sağlamak için elyaf hacim oranını kesin olarak hesaplamalıdır.

Hesaplanıyor Hibrit kompozitler için optimum karbon/aramid oranı

- **Karbon'un Rolü:** Karbon fiber, çekme mukavemetinin ve modülünün (sertlik) çoğunluğunu sağlar. Daha yüksek karbon içeriği daha hafif, daha sert yapılara yol açar, ancak hasar toleransı azalır.

- **Aramid'in Rolü:** Aramid (Kevlar veya Twaron) bir arıza sınırlayıcıdır. Yüksek uzama ve mükemmel titreşim sönümleme kapasitesi, darbe enerjisini emip dağıtarak çatlak yayılmasını etkili bir şekilde durdurur. belirlenmesi Hibrit kompozitler için optimum karbon/aramid oranı tamamen uygulamanın yerel darbelere karşı gerekli güvenlik faktörüne bağlıdır.

Karbon aramit kumaşta dengeleme modülü ve darbe direnci Tasarımlar

Hibrit kompozitlerde sertlik ve tokluk arasında ters bir ilişki vardır. Saf karbon yapılar yüksek modül sunar ancak darbe direnci düşüktür; saf aramid mükemmel darbe direnci sunar ancak modül düşüktür. Başarılı tasarım şunları içerir: Karbon aramit kumaşta dengeleme modülü ve darbe direnci yapısal bütünlük için gereken genel sertlikten aşırı derecede ödün vermeden darbe sonrası kalan mukavemeti arttırmak için yeterli aramid içeriği (tipik olarak hacimce %25 ila %50) ekleyerek.

Temel Mekanik Özellikler Tablosunda Hibrit Oran Etkisi

| Karbon:Aramid Oranı (Yaklaşık Hacim %'si) | Çekme Modülü (Sertlik) | Darbe Dayanıklılığı/Hasar Toleransı |

|---|---|---|

| 75:25 (Karbon Zengini) | Yüksek | Orta (Kırılgan kırılmaya eğilimli) |

| 50:50 (Dengeli) | Orta-Yüksek | Yüksek (Excellent for localized impact protection) |

Darbe Direnci: Aramid Katkının Analizi

Aramid bileşeninin gerçek değeri, sıkı darbe testleri yoluyla ölçülür.

Karbon aramid hibrit kumaşın darbe tokluğu analizi

- **Enerji Emilimi:** Aramid elyaflar, tamamen kopmadan önce büyük miktarlarda elastik olmayan deformasyon (fibrilasyon) sergileyerek öncelikle malzemenin darbe performansına katkıda bulunur. Bu son derece lokalize arıza mekanizması, önemli miktarda kinetik enerji harcar; bu, test sırasında doğrulanır. Karbon aramid hibrit kumaşın darbe tokluğu analizi Charpy veya Izod testleri aracılığıyla.

- **Arıza Modu:** Saf karbon kompozitlerde darbe genellikle keskin kırılmaya ve elyafın çekilmesine neden olur. **Karbon aramid kumaşta**, aramid elyaflar çatlağı köprüleyerek yıkıcı delaminasyonu önler ve kompozitin darbe hasarından sonra orijinal gücünün daha yüksek bir yüzdesini korumasına olanak tanır.

Arayüzey Kayma Dayanımı ve Hasar Mekanizmalarının Rolü

Fiber ve reçine matrisi arasındaki arayüz kritiktir. Stresin karbon, aramid ve reçine arasında verimli bir şekilde aktarılmasını sağlamak ve aksi takdirde malzemenin toplam darbe emme kapasitesini zayıflatacak erken bağ bozulmasını önlemek için yüksek bir arayüzey kesme mukavemetine ihtiyaç vardır.

Yapısal Bütünlük: Kesme ve Delaminasyon Direnci

Düzlem içi mukavemetin ötesinde, laminatın düzlem dışı kuvvetlere karşı direnci güvenilirlik açısından çok önemlidir.

Değerlendirme Karbon aramid kumaş laminatlarının tabakalar arası kayma mukavemeti

- **ILSS:** Katmanlar Arası Kayma Mukavemeti (ILSS), katmanlar arasındaki bağlanma kalitesini değerlendirmek için önemli bir ölçümdür. Düşük ILSS, zayıf bir matrisi veya zayıf fiber ıslatmayı gösterir ve bu da erken delaminasyona yol açar. Değerlendirirken Karbon aramid kumaş laminatlarının tabakalar arası kayma mukavemeti Tüm fiber türlerinde güçlü matris yapışmasını sağlamak için, karbon ve aramid fiberler arasındaki yüzey kimyası farkının, ön emprenye üretim prosesi sırasında telafi edilmesi gerekir.

Uygulama Odaklılığı: Yüksek performanslı otomotiv parçaları için karbon aramid kumaş tasarımı

Otomotiv sektöründe **karbon aramid kumaş** bölmeler, çarpışma yapıları ve şasi tekneleri gibi bileşenlerde giderek daha fazla kullanılıyor. Yüksek performanslı otomotiv parçaları için karbon aramid kumaş tasarımı özellikle hasar toleransını hedefler. Aramid katman genellikle yol döküntülerinin etkisini absorbe etmek ve sertlik için gerekli olan alttaki yüksek modüllü karbon katmanlarını korumak için dış yüzeye yerleştirilir.

Jiangyin Dongli Yeni Malzemeler: Kompozit Üretimde Mükemmellik

Jiangyin Dongli New Materials Technology Co., Ltd., havacılık ve uzay mühendisliği ve otomotiv üretimi gibi sektörlere odaklanarak, yüksek performanslı fiber kompozit malzemelerin kapsamlı geliştirilmesi ve üretiminde uzmanlaşmıştır. 32.000 metrekarelik kompleksimiz, ürettiğimiz her **karbon aramid kumaşta** en yüksek kaliteyi garantileyen, 100.000 dereceli arıtma bölgeleri de dahil olmak üzere hassas kontrollü üretim ortamlarını içerir. Tam süreç kontrolüne sahip tek duraklı bir fabrika olarak Ar-Ge, dokuma ve çeşitli kompozit üretim süreçlerini (Otoklav, RTM, vb.) entegre ediyoruz. Müşterilerin kesin sonuçlara ulaşmalarına yardımcı olmak için olgun malzeme yeniliği ve mühendislik uzmanlığı sağlıyoruz Hibrit kompozitler için optimum karbon/aramid oranı Öncelik yüksek sertlik veya üstün darbe hasarı toleransı olsun, uygulamaları için gerekli olan. Garanti etmek için sıkı kalite standartlarına bağlıyız Karbon aramid kumaş laminatlarının tabakalar arası kayma mukavemeti küresel endüstri taleplerini karşılar.

Sıkça Sorulan Sorular (SSS)

1. Bir bilgisayar kullanmanın birincil avantajı nedir? karbon aramid kumaş saf karbon fiber üzerinden hibrit mi?

Birincil avantaj darbe hasarı toleransıdır. Aramid elyaflar, lokal deformasyon yoluyla kinetik enerjiyi emerek, kırılgan, saf karbon yapılarında yaygın olan yıkıcı arızaları ve çatlak yayılımını önler.

2. Mühendisler Hibrit kompozitler için optimum karbon/aramid oranı ?

Oran özel uygulama gereksinimlerine göre belirlenir. Eğer sertlik birinci öncelikse, karbon açısından zengin bir oran (örn. 75:25) kullanılır. Darbe koruması kritikse enerji emilimini en üst düzeye çıkarmak için daha dengeli bir oran (örneğin 50:50) seçilir.

3. Ne demek istiyor? Karbon aramit kumaşta dengeleme modülü ve darbe direnci ?

Kompozit tasarımdaki ödünleşime atıfta bulunur: Karbon içeriğinin arttırılması elastik modülü (sertlik) artırır, ancak darbe direncini azaltır. Mühendisler, beklenmedik fiziksel hasara karşı direnci maksimuma çıkarırken minimum yapısal sertlik gereksinimlerini karşılayan karışımı bulmalıdır.

4. Neden Karbon aramid kumaş laminatlarının tabakalar arası kayma mukavemeti çok mu önemli?

Katmanlar arası kayma mukavemeti (ILSS), kumaş katmanları arasındaki bağ kalitesini ölçtüğü için çok önemlidir. Düşük ILSS, katmanların düzlem dışı kuvvetler altında kolayca ayrılabileceği (katmanlara ayrılabileceği) anlamına gelir; bu da fiberlerin kendileri güçlü olsa bile yapısal arızaya yol açar.

5. Hangi testler ne için kullanılır? Karbon aramid hibrit kumaşın darbe tokluğu analizi ?

Darbe dayanıklılığı genellikle Charpy veya Izod darbe testi gibi standartlaştırılmış testler kullanılarak analiz edilir. Bu testler, arızalanana kadar malzeme tarafından emilen toplam enerjiyi ölçerek malzemenin hasar toleransının niceliksel bir ölçüsünü sağlar.