Saf karbon dokuma kumaş olağanüstü güç-ağırlık oranları, boyutsal kararlılık ve tasarım esnekliği sunan gelişmiş kompozit uygulamalarda temel taşı malzemesini temsil eder. Ancak en uygun spesifikasyonların seçilmesi, nihai uygulamalarda performansı doğrudan etkileyen birden fazla teknik parametrenin dikkatli bir şekilde değerlendirilmesini gerektirir. Bu kapsamlı kılavuz, mühendislerin ve tasarımcıların spesifikasyonları belirlerken değerlendirmeleri gereken, dokuma desenleri ve ağırlık değerlendirmelerinden elyaf modülü ve reçine uyumluluğuna kadar kritik faktörleri incelemektedir. saf karbon dokuma kumaş havacılık, otomotiv, endüstriyel ve spor malzemeleri uygulamaları için.

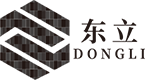

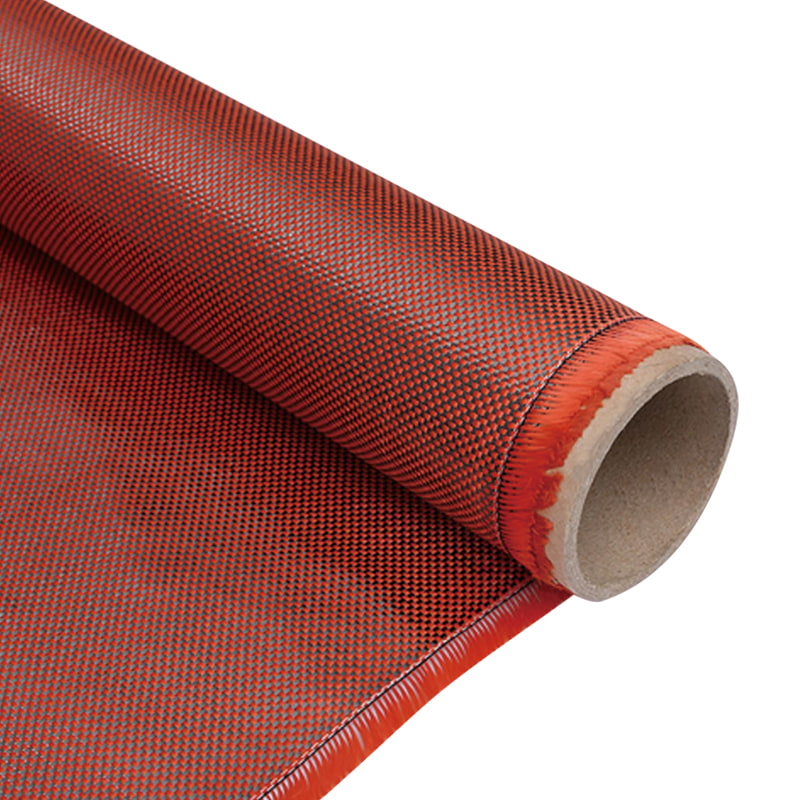

Aşınmaya Dayanıklı ve Yüksek Sıcaklığa Dayanıklı Karbon Fiber Dimi Dokuma Kumaş

Temel Spesifikasyon Parametrelerini Anlamak

Doğruyu seçmek saf karbon dokuma kumaş malzeme performansını yöneten temel spesifikasyon parametrelerini anlamakla başlar. Bu parametreler, kumaşın kullanım özelliklerini, mekanik özelliklerini ve belirli üretim süreçlerine uygunluğunu belirlemek için karmaşık yollarla etkileşime girer. Temel ağırlık ve kalınlığın ötesinde, çekme boyutu, dokuma mimarisi ve birim alan başına elyaf sayısı gibi hususlar, gerilebilirliği, reçine alımını ve nihai kompozit performansını önemli ölçüde etkiler.

- Alansal Ağırlık (GSM): Metrekare başına gram cinsinden ölçülen bu, malzeme yoğunluğunu gösterir ve nihai kompozitlerin kalınlığını ve ağırlığını doğrudan etkiler.

- Örgü Desen Türü: Yaygın desenler arasında her biri farklı örtü özellikleri ve mekanik özellikler sunan düz, dimi ve saten dokumalar bulunur.

- Fiber Modülü: Standart modülden ultra yüksek modüle kadar değişen aralıkta bu, sertliği ve yük taşıma kapasitesini belirler.

- Konu Sayısı: Hem çözgü hem de atkı yönünde inç başına iplik sayısı kumaş stabilitesini ve reçine dağılımını etkiler.

- Kumaş Dengesi: Dengeli kumaşlar her iki yönde de eşit lif sayısına sahipken, dengesiz dokumalar özellikleri belirli yükleme koşulları için optimize eder.

Örgü Deseni Seçimi ve Performans Etkileri

Örgü modeli saf karbon dokuma kumaş temel olarak hem üretim özelliklerini hem de nihai kompozit performansını etkiler. Düz dokumalar maksimum stabilite ve kullanım kolaylığı sağlar ancak örtücülük sınırlıdır; karmaşık saten dokumalar ise biraz daha düşük stabilite pahasına karmaşık hatlara üstün uyum sağlar. Bu ödünleşimleri anlamak, yapı mimarisini belirli uygulama gereksinimleri, üretim süreçleri ve performans beklentileriyle eşleştirmek için çok önemlidir.

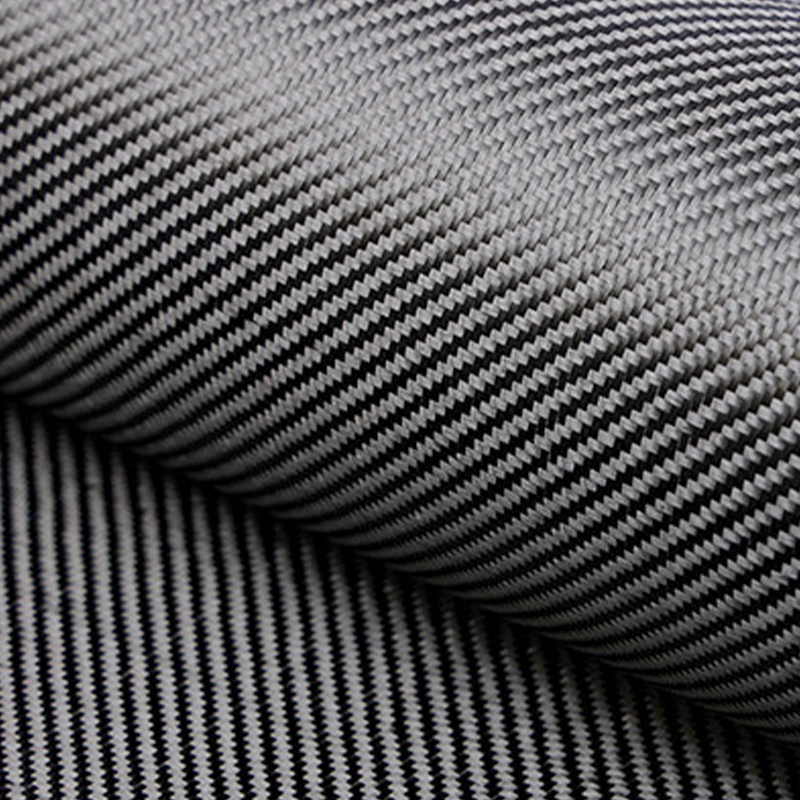

- Düz Dokuma (1x1): Maksimum stabilite, en basit desen, düz paneller ve basit eğriler için mükemmel.

- Dimi Dokuma (2x2, 4x4): Düz dokumaya göre daha iyi örtü, ayırt edici diyagonal desen, iyi darbe direnci.

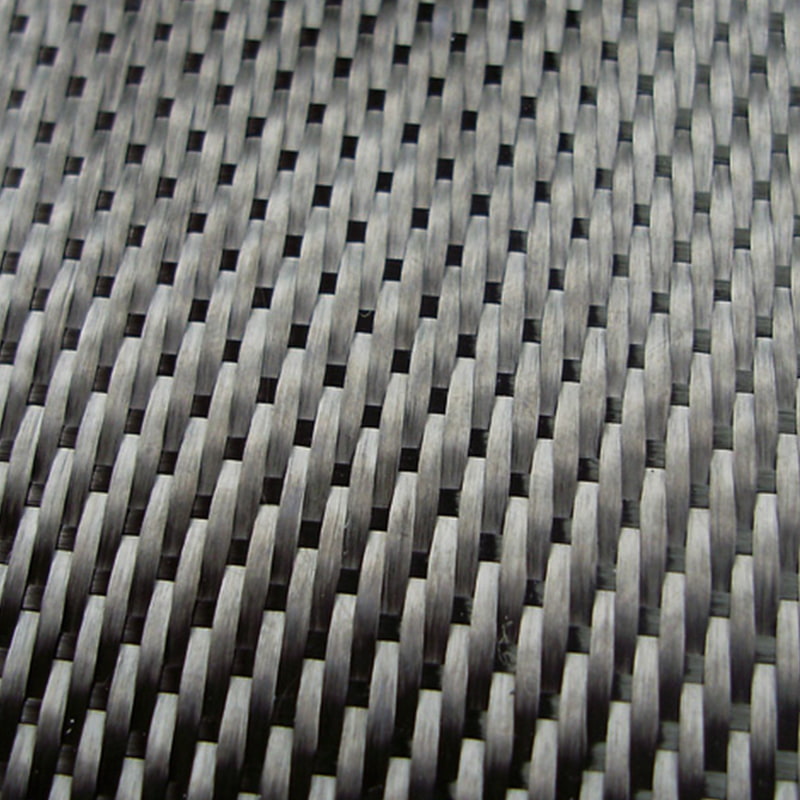

- Saten Dokuma (4HS, 8HS): Mükemmel dökümlülük, geliştirilmiş mekanik özellikler için azaltılmış kıvrım, karmaşık kalıplar için idealdir.

- Tek Yönlü Kumaşlar: Birincil yönde maksimum güç, genellikle taşıma için hafif destekle birleştirilir.

- Hibrit Örgüler: Burulma sertliği veya darbe direnci gibi belirli özellikleri optimize eden özel desenler.

Karbon Fiber Modül Seçeneklerinin Karşılaştırmalı Analizi

Kullanılan karbon fiberlerin modülü saf karbon dokuma kumaş sertliği, mukavemeti ve maliyet hususlarını önemli ölçüde etkiler. Standart modüllü kumaşlar çoğu uygulama için mükemmel bir özellik dengesi sunarken, orta, yüksek ve ultra yüksek modül seçenekleri, yük altında boyutsal stabilitenin çok önemli olduğu özel uygulamalar için giderek artan sertlik sağlar. Aşağıdaki tablo modül spektrumundaki temel özellikleri karşılaştırmaktadır:

| Modül Türü | Çekme Modülü (GPa) | Çekme Dayanımı (MPa) | Tipik Uygulamalar | Maliyet Faktörü |

| Standart Modül | 230-240 | 3.500-5.000 | Genel amaçlı, otomotiv, spor malzemeleri | 1x (temel) |

| Ara Modül | 280-300 | 5.000-7.000 | Havacılık ikincil yapıları, performans otomotivi | 1,5-2x |

| Yüksek Modül | 350-400 | 4.000-5.500 | Havacılık birincil yapıları, uydu bileşenleri | 3-5x |

| Ultra Yüksek Modül | 500-600 | 3.500-4.500 | Uzay uygulamaları, özel spor malzemeleri | 7-12x |

Bu karşılaştırma, modül gereksinimlerinin anlaşılmasının, seçim yaparken hem performansı hem de bütçeyi optimize etmek için neden hayati önem taşıdığını göstermektedir. saf karbon dokuma kumaş .

Farklı Uygulamalar için Alansal Ağırlık Hususları

alan ağırlığı saf karbon dokuma kumaş Genellikle metrekare başına gram (GSM) olarak ölçülen bu değer, laminat kalınlığını, yapısal performansı ve üretim süreçlerini doğrudan etkiler. Daha hafif kumaşlar (100-200 GSM), karmaşık hatlara üstün uyum sağlar ve ince, yüksek hassasiyetli bileşenler oluşturmak için idealdir; daha ağır kumaşlar (400-600 GSM), yapısal uygulamalar için verimli yapı kalınlığı sağlar. Uygun ağırlığın seçilmesi, üretim hususlarının yapısal gereksinimler ve ağırlık hedefleri ile dengelenmesini gerektirir.

- Ultra Hafif (80-150 GSM): Hassas bileşenler, yüzey katmanları ve maksimum ayrıntı çözünürlüğü gerektiren uygulamalar için idealdir.

- Hafif (150-250 GSM): Çoğu spor malzemesi, otomotiv gövde panelleri ve havacılık iç mekanları için uygun çok yönlü seri.

- Orta Ağırlık (250-400 GSM): Yönetilebilir örtü özellikleriyle birlikte iyi kalınlık oluşumu sağlayan, yapısal uygulamalar için verimlidir.

- Ağır (400-600 GSM): Kalın laminatlar için maksimum verimlilik, ancak karmaşık şekillere uygunluğun azalması.

- Özel Ağırlık Kombinasyonları: Çoklu ağırlıkların kullanıldığı hibrit yerleşimler, kompozit yapıların belirli alanlarını optimize eder.

Uygulamaya Özel Şartname Yönergeleri

Farklı uygulamalar, özel yaklaşımlar gerektirir saf karbon dokuma kumaş Mevzuata uygunluktan belirli çevresel koşullar altında performansa kadar değişen hususları içeren spesifikasyon. Havacılık ve uzay uygulamaları genellikle izlenebilir soyağacına sahip sertifikalı malzemelere öncelik verirken, otomotiv uygulamaları performans gerekliliklerini maliyet hususları ve üretim verimi ile dengeler. Bu uygulamaya özel gereksinimleri anlamak, her benzersiz kullanım durumu için en uygun malzeme seçimini sağlar.

- Havacılık Bileşenleri: Kesin dokümantasyon gereklilikleri ile sertifikalı malzemelere, hasar toleransına ve yorulma performansına odaklanın.

- Otomotiv Yapıları: Yüksek hacimli üretim için döngü süresi gereksinimlerini göz önünde bulundurarak performansı maliyet hedefleriyle dengeleyin.

- Spor Malzemeleri: Belirli atletik disiplinler için titreşim sönümlemeyi, darbe direncini ve ağırlık optimizasyonunu vurgulayın.

- Endüstriyel Uygulamalar: Zorlu ortamlarda kimyasal dirence, termal kararlılığa ve uzun vadeli dayanıklılığa öncelik verin.

- Tüketici Elektroniği: EMI koruma özelliklerine, boyutsal kararlılığa ve estetik yüzey kalitesi gereksinimlerine odaklanın.

Üretim Süreci Uyumluluğuyla İlgili Hususlar

Seçimi saf karbon dokuma kumaş Farklı üretim yöntemleri kumaş işleme özellikleri, reçine uyumluluğu ve işleme parametrelerine ilişkin özel gereksinimler gerektirdiğinden, amaçlanan üretim süreciyle uyumlu olmalıdır. Vakumlu torbalama işlemleri genellikle reçine sızmasına dirençli daha sıkı örgülerle en iyi şekilde çalışır; reçine transfer kalıplama ise kalıbın tamamen doldurulmasını kolaylaştıran daha açık mimariler gerektirir. Prosese özgü bu gereksinimleri anlamak, üretim sorunlarını önler ve optimum kompozit kalitesini garanti eder.

- Prepreg Yerleştirme Süreçleri: Otomatik yerleştirme için özel reçine uyumluluğu ve kontrollü yapışma/örtüleme özellikleri gerektirir.

- Reçine Transfer Kalıplama (RTM): Tam kalıp doldurma için tutarlı geçirgenliğe sahip açık örgü mimarileri talep edin.

- Vakum İnfüzyonu: Reçine akışını yıkanmaya karşı dirençle dengeleyen orta sıkılıkta örgülerle en iyi şekilde çalışın.

- Otoklav İşleme: Yüksek basınç ve sıcaklık döngüleri altında boyutsal stabiliteyi koruyan kumaşlara ihtiyaç vardır.

- Sıkıştırma Kalıplama: Eşleştirilmiş kalıp proseslerinde verimli kalınlık oluşumu sağlayan daha ağır alan ağırlıklarından yararlanın.

Maliyet-Performans Optimizasyonu Stratejileri

Seçim yaparken maliyet-performans oranının optimize edilmesi saf karbon dokuma kumaş hem doğrudan malzeme maliyetlerinin hem de işleme etkilerinin dikkatli bir şekilde analiz edilmesini gerektirir. Standart modüllü kumaşlar genellikle genel uygulamalar için en iyi değeri sunarken, kritik alanlarda daha yüksek performanslı malzemelerin stratejik kullanımı, maliyetleri orantılı olarak artırmadan genel bileşen performansını en üst düzeye çıkarabilir. Çeşitli stratejiler bütçe kısıtlamalarını teknik gereksinimlerle dengelemeye yardımcı olabilir.

- Hibrit Malzeme Yaklaşımları: Standart modüllü kumaşları, kritik stresli alanlara daha yüksek performanslı malzemelerin stratejik yerleştirilmesiyle birleştirin.

- Panel Optimizasyonu: Tek bir bileşende farklı ağırlık ve örgülerin analiz odaklı özelliklerini kullanın.

- Süreç Verimliliğiyle İlgili Hususlar: Geliştirilmiş kullanım veya daha hızlı işleme yoluyla işçilik içeriğini azaltan kumaşları seçin.

- Hurda Minimizasyonu: Malzeme israfını azaltmak için bileşen boyutlarına uygun standart genişlikleri ve ağırlıkları seçin.

- Toplam Maliyet Analizi: Yalnızca metrekare başına malzeme fiyatına odaklanmak yerine tüm üretim maliyeti etkisini değerlendirin.

SSS

3K ve 12K karbon dokuma kumaşlar arasındaki temel farklar nelerdir?

"K" işareti saf karbon dokuma kumaş Her bir kıtıktaki bireysel filamentlerin sayısını ifade eder; 3K, 3.000 filamenti ve 12K, kıtık başına 12.000 filamenti belirtir. Temel malzeme özellikleri benzer kalsa da 3K kumaşlar genellikle daha farklı dokuma desenleriyle daha ince yüzey kaplamaları üretir ve bu da onları görünür kozmetik uygulamalar için tercih edilir kılar. 12K kumaşlar genellikle daha iyi örtücülük özellikleri ve daha hızlı ıslanma sunarken, yüzey estetiğinin ikinci planda olduğu yapısal uygulamalar için daha uygun maliyetlidir. Aralarındaki seçim estetik gereklilikleri, üretim hususlarını ve bütçe kısıtlamalarını dengelemeyi içerir.

Örgü deseni karbon kumaşın mekanik özelliklerini nasıl etkiler?

Dokuma deseni malzemenin mekanik özelliklerini önemli ölçüde etkiler. saf karbon dokuma kumaş Lif kıvrımı üzerindeki etkisi (liflerin birbirinin üzerinden ve altından geçerken dalgalanması) yoluyla. En yüksek kıvrıma sahip olan düz dokumalar tipik olarak daha düşük mekanik özellikler sergiler ancak maksimum boyutsal stabilite gösterir. Saten dokumalar kıvrımı en aza indirerek, elyafın doğal mukavemetini ve sertliğini daha fazla korur, ancak kullanım sırasında stabiliteyi azaltır. Dimi dokumalar, mekanik özellikleri kullanım özellikleriyle dengeleyen bir orta yol sunar. Optimum model, her uygulamanın özel yükleme koşullarına, üretim sürecine ve performans önceliklerine bağlıdır.

Belirli bir uygulama için uygun alan ağırlığını hangi faktörler belirler?

Uygun alan ağırlığının seçilmesi saf karbon dokuma kumaş yapısal gereksinimler, ağırlık hedefleri, üretim süreci yetenekleri ve geometrik karmaşıklık dahil olmak üzere birden fazla uygulamaya özel faktörün analiz edilmesini içerir. Daha ince kumaşlar (düşük GSM) genellikle karmaşık hatlara daha iyi uyum sağlar ve optimize edilmiş mekanik özellikler için daha hassas kat istiflenmesine olanak tanır. Daha ağır kumaşlar etkili kalınlık oluşumu sağlar ancak dar yarıçaplara etkili bir şekilde örtülemeyebilir. Genel bir kural olarak, karmaşık geometriler genellikle birden fazla hafif kumaş katmanından faydalanırken, daha basit şekiller, yerleştirme süresini azaltmak ve kat arayüzlerini en aza indirmek için daha ağır malzemeleri kullanabilir.

Karbon dokuma malzemelerde kumaş dengesi ne kadar önemlidir?

Kumaş dengesi (çözgü ve atkı yönlerindeki liflerin oranı), kumaş seçerken kritik bir husustur. saf karbon dokuma kumaş belirli yükleme düzenlerine sahip uygulamalar için. Dengeli kumaşlar (tipik olarak 1:1 oranı) her iki yönde de tekdüze özellikler sağlayarak onları çok yönlü veya öngörülemeyen yüklemeli uygulamalar için uygun hale getirir. Dengesiz kumaşlar, öncelikli olarak tek yönlü stres gibi belirli yükleme koşulları için elyaf yönelimini optimize ederek performansı korurken potansiyel olarak ağırlığı azaltır. Karar, bileşenin ayrıntılı gerilim analizi ve yapı içindeki birincil yük yollarının anlaşılmasıyla yönlendirilmelidir.

Havacılık ve uzay uygulamaları için hangi sertifikasyon standartlarını dikkate almalıyım?

Havacılık ve uzay uygulamaları saf karbon dokuma kumaş genellikle malzeme tutarlılığı, izlenebilirlik ve performans güvenilirliği sağlayan sıkı sertifikasyon standartlarına uygunluk gerektirir. Temel standartlar arasında, havacılık kalite sistemlerine uygunluğu doğrulayan malzeme üreticileri için NADCAP akreditasyonu ve Airbus (AIMS), Boeing (BMS) veya diğer uçak üreticileri tarafından yayınlananlar gibi spesifik malzeme spesifikasyonları yer almaktadır. Ek olarak, birincil yapılara yönelik kumaşlar genellikle FAA (Federal Havacılık İdaresi) veya EASA (Avrupa Birliği Havacılık Güvenliği Ajansı) gereklilikleri gibi ilgili düzenleyici çerçeveler kapsamında malzeme özellikleri, işleme parametreleri ve partiden partiye tutarlılığa ilişkin kapsamlı belgelendirme ile yeterlilik gerektirir.